Bonjour à tous

J'ai poster ce projet sur le site de la team avec laquelle je joue, en tant que freelance.

Suite à un post d'un joueur, je me suis dis qu'il serait bien de partager avec des airsofteurs bricolos, parce que les bricolos ils sont cool !!!

Nous sommes trois frères sur ce projet, et nous nous sommes appelés "Softer's Bros"

....quoique les deux autres m'ont un peu lâché depuis quelques temps lol.

Cahier des charges:

Pseudo bombe de type thermo-nucléaire mis en fonctionnement par code.

Piloter selon trois modes:

-Stable pas de sensibilité aux chocs (type déplacement),

-Légèrement instable (sensible aux mouvements brusques),

-Hautement instable (ultra sensible aux déplacements)

Déclenchement immédiat, différé, ou par code pour utilisation tardive.

Programmation du temps avant déclenchement et avant explosion.

Désarmement par code.

En cas de nombreux chocs sur une bombe instable code inopérant et désengagement du noyau radioactif obligatoire pour désarmement en moins d'une minute ou deux (extractible par tiroir et avec décompte).

Piloter par carte type ARDUINO MEGA 2560 (clavier, bouton de contrôle des menus, affichage sept segment et LCD, contacteur au mercure)

Affichage du décompte par écran.

Réalisation en aluminium, inox, bois, et plastique.

Logiciel utiliser: Kicad, Solidworks.

Sites du matériel: Farnell, aliexpress, dealextreme, Elecdiff.

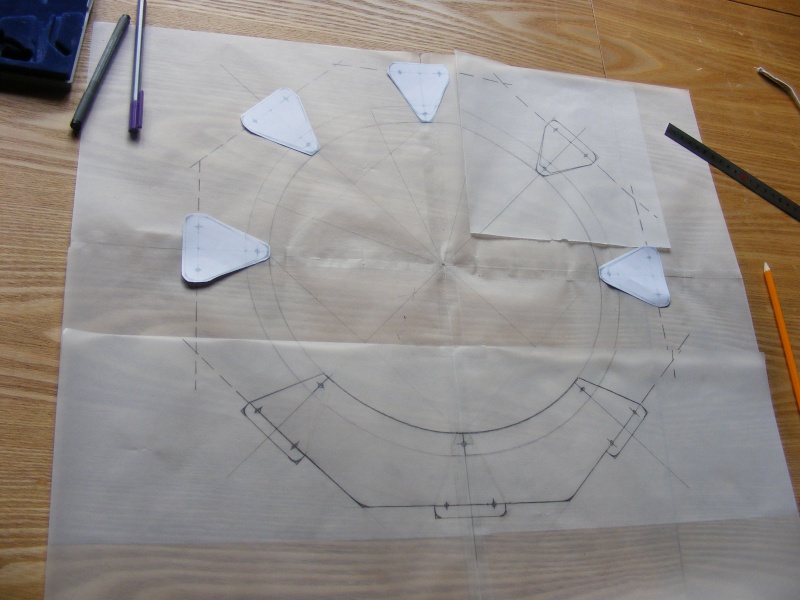

Le scan de notre toute première ébauche de dessin.

Il faut bien un début à tout. Je souhaitais sortir un peu des créations type malette bombe, pains de C4, ou bloc TNT.

Et je me suis dis qu'un truc avec un peu plus de gueule plairait à mes frères.

_____Fig A.1. Premier croquis

Voilà le tout début du projet démarrer en octobre:

Alors début laborieux, puisque la programmation n'est pas du tout notre domaine (comptable, chef de chantier, et opticien pour ma part...).

Mais de nombreux tutos sont disponibles sur la toile. Et une fois bien compris l'arduino est une bonne base de création.

Vous trouverez beaucoup d'infos sur ces sites:

http://www.mon-club-elec.fr/pmwiki_mon_club_elec/pmwiki.php

http://www.siteduzero.com/

http://www.arduino.cc/fr/

_____Fig B.1. Etude du circuit

Il existe différentes versions de cette carte: uno, mega, duemilanove etc... Pour des raisons techniques de puissance et de broche à capacité particulière, nous avons choisi la méga 2560 qui va nous permettre de programmer un microcontrôleur ATmega1280.

_____Fig B.2. Etude du circuit

Elle est paramétrable par l'intermédiaire du logiciel arduino, disponible à cette adresse : http://arduino.cc/fr/Main/DebuterInstallation

Je vous mettrais le programme complet en liens quand celui-ci sera propre, fini et après avoir terminer la bombe.

J'y joindrais un schéma d'implantation des fils sur la carte pour vous éviter de devoir changer tout les numéros de broche du programme.

_____Fig B.3. Une vue du programme sous le logiciel arduino.

La partie conception:

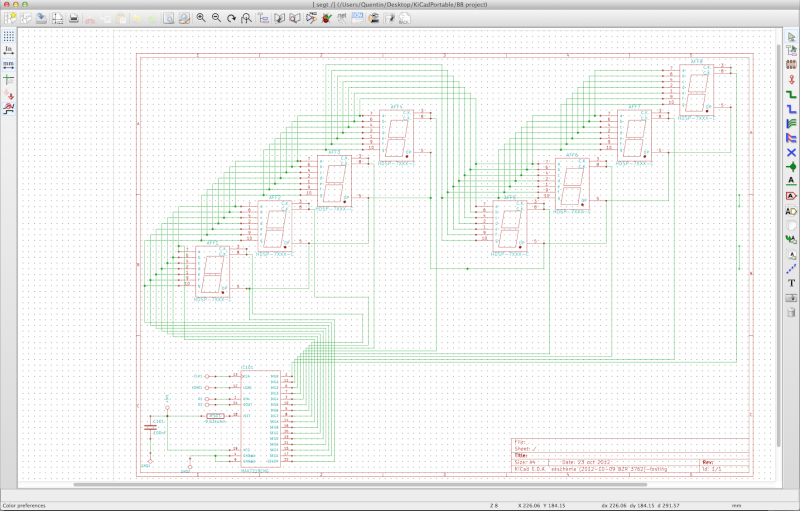

Pour la partie création électronique, le logiciel Kicad, entièrement gratuit, nous a bien aidé.

Il est très simple à utiliser et est disponible en versions Mac, Linux et Windows.

Disponible à l'adresse suivante: http://iut-tice.ujf-grenoble.fr/kicad/

Pour le contrôle des afficheurs 7 segment, nous avons utilisez un contrôleur d'affichage MAX7221, qui gére seul le multiplexage entre les différents afficheurs, en gros cela facilite le codage, le paramétrage et la conception du circuit imprimé.

Pour plus d'informations sur ce composant: http://www.maximintegrated.com/datasheet/index.mvp/id/1339 .

Ou ici le liens d'achat : http://fr.farnell.com/jsp/search/productdetail.jsp?SKU=1593381

En ce qui concerne les afficheurs ils s'agit de plusieurs HDSP C1A3 c'est à dire affichage rouge intense à cathode commune.

Voici le liens d'achat avec tarif et informations tachniques (voir le pdf technical data sheet ): http://fr.farnell.com/jsp/search/productdetail.jsp?SKU=1830037

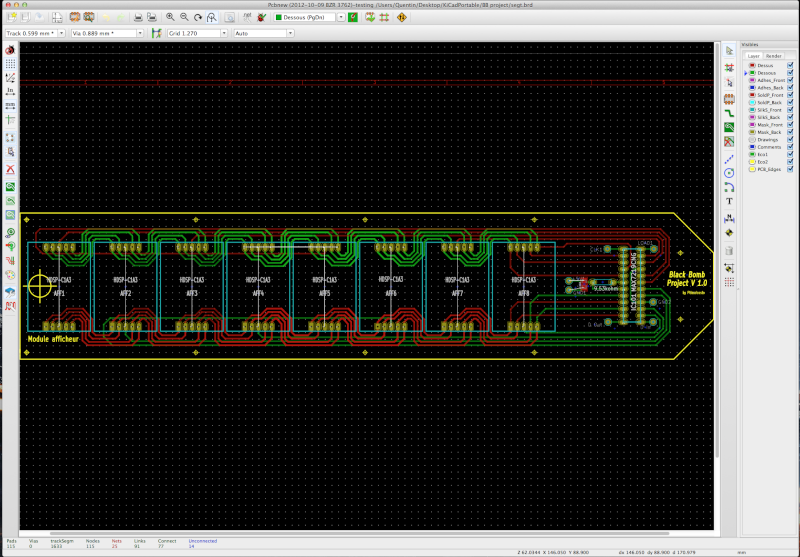

_____Fig C.1. Etude du circuit afficheur 7 segt

Pour éviter d'avoir des fils dans tout les sens, et d'avoir des problèmes de rebonds et de cramage de carte arduino avec les interrupteurs, nous avons créer un circuit imprimé spécifiquement pour cette utilisation, et y avons incorporer la gestion de l'alimentation du LCD ( alimentation et potentiomètre d'intensité de l'écran).

Chaque interrupteur est brancher selon un montage "Pull-Up resistor" déparasiter (super important!!).

Pourquoi déparasiter? Lorsque l'on presse/relâche un bouton, il y a souvent l'apparition de parasites pendant quelques milisecondes.

Ce parasites n'apparaissent que durant les moments où l'on enfonce/relâche le bouton poussoir.

Si l'on compte le nombre de pressions (pour faire un compteur), ces parasites viennent justement perturber le bon fonctionnement du logiciel.

Le problème est matériel... et les parasites viennent ajouter des pressions fantômes.

Il y a deux façon de corriger le problème: Utiliser une capacité de déparasitage, introduire un délai logiciel dans le programme.

Pour ma part j'ai choisis le déparasitage matériel dans le cas ou le délai logiciel me gênerait.

_____Fig C.2. Etude d'implantation du circuit interrupteur

Voici le schéma du circuit imprimé pour l'afficheur 8 x 7 segment, qui m'a donné beaucoup de fils à retordre.

_____Fig C.3. Etude du circuit 7 segt

J'ai mis en annexe 1 les PDF de chaque circuit, ainsi que la liste des composants nécessaires.

Vous aurez à chaque fois une vue d'ensemble, le recto déjà en mode mirroir, et le verso tous ça prêt à être imprimer sans manipulation aucune.

Montage du circuit

Je vous raconte pas la fierté quand l'afficheur s'est mis à faire apparaitre des chiffres !!!

____Fig D.1. Afficheur 7 segment

Des boutons poussoirs achetés sur aliexpress achetés 4,70 euros piéces.

Voir ce liens: http://www.aliexpress.com/item/NEW-36VDC-2A-Blue-Ring-Illuminated-Momentary-Metal-Push-Button-Switch/573671510.html

____Fig D.2. Bouton poussoir

Pour créer les circuit imprimé, nous avons utilisé la méthode du transfert de toner, avec une plastifieuse modifié.

La technique est décrite dans l'annexe 2.

____Fig D.3. Circuit imprimé homemade de l'afficheur

Une petite vue d'ensemble, avec le LCD les boutons poussoirs, l'afficheur, le poto pour l'intensité du LCD, le C.I. des interrupteurs, et un interrupteur levier à 5 euros sur aliexpress.

____Fig D.4. Vue d'ensemble

Le panneau de contrôle:

Mouais alors pour le panneau de contrôle les éléments sont bien disposés mais la finition laisse à désirer.

Je pense qu'on le refera plus tard dans un bloc d'alu.

____Fig E.1. Vue d'ensemble du panneau de contrôle

Le panneau de contrôle n'a pas été simple à réaliser du fait des contraintes d'espace, et de l'agencement arrière des fils C.I. etc...

____Fig E.2. Panneau de contrôle illuminé

Premier assemblage:

Premier essai pour voir l'effet obtenu sur un receveur hommemade en bois ( un après midi pour le faire le bestiau !!!).

Pas trop mal ma fois de toute manière il ne s'agit que de la version 1.0.

Elle pourra évoluer avec le temps et en fonction du comportement sur le terrain.

____Fig F.1. Premier montage du panneau sur receveur

Voilà l'atelier à pépère, avec bientôt une Sieg SX2 numériser !!!

Voilà notre espace de travail. Bientôt une fraiseuse fera son apparition. Nous allons la numériser pour pouvoir faire du FAO, et pouvoir laisser libre cour à notre imagination

____Fig G.1. Mon beau petit atelier

T'as vu Kripies moi aussi j'ai une belle défonceuse

____Fig G.2. Ma belle petite défonceuse

Test d'ajout du cerclage

Pour maintenir la bombe nous allons lui créer un support sur mesure.

Pour le moment en bois et une fois que la SX2 sera la nous referons les pièces en alu.

____Fig H.1. Photo du test

Elaboration des plans pour les supports de la bombe.

Par une après midi pluvieuse et les petits étant à la sieste je me suis mis à dessiner les plans pour les supports de la bombe.

____Fig H.2. Maintiens supérieur

Le maintiens inférieur est plus grand pour éviter de laisser trop de faiblesse dans l'armature.

____Fig H.3. Support inférieur

Et un petit test avec cerclage, histoire de se rendre compte.

____Fig H.4. Photo avec cerclage

Fabrication des supports de la bombe.

Une journée pour faire les pièces: (je précise que je gardais mais deux petits démons aussi!!!)

- découper,

- enlever les bavures,

- vérifier les côte des pièces,

- parfaire les pièces pour qu'elles soient rectilignes,

- et ponçage.

____Fig I.1. Maintiens supérieur

Mais c'est beau et doux comme une peau de bébé et c'est beau !!! Couper dans une plaque de medium de 6mm

____Fig I.2. Photo d'ensemble

Travail des "armor ring" de finitions

Chanfrein des armor ring pour une finition propre.

[/url]

[/url]_________________________________Sans Chanfrein _________________________________Avec chanfrein

____Fig J.1. Photo durant le travail

_________________________________Perçage et assemblage des supports.

Les armor ring vont permettre de cacher les entretoises de maintiens.

____Fig J.2. Photo durant le travail

... et en plus ça donne de la gueule !

____Fig J.3. Montage fini

Montage des pseudos réservoir et des flans

____Fig K.1. Vue d'ensemble sans réservoir

____Fig K.2. Vue d'ensemble 1 avec réservoir.

____Fig K.3. Vue d'ensemble 2 avec réservoir.

____Fig K.4. Ajout des pseudo système d'acheminement de fluide.

Voilà pour le moment, mais dès que le projet avance je vous poste ça !

Nous avons encore des parties extérieurs à créer, et tous l'intérieur a faire... sans oublier la "PIN-TOUR" !

Je vous aime mes airsofteurs bricolos ! A plouch.

ANNEXE

Plan des C.I. et listing des composants

PCB Afficheur

| Ce que vous aurez besoins: - 8 afficheurs HDSP C1x3 (x parce que vous pourrez choisir la couleur de vos segment: bleu vert rouge orange), - 1 capacité de 0,1 uF (nano farad), - 1 résistance de 9,53Kohm, - 1 plaque pour C.I recto verso. |

PCB Afficheur - Recto.pdf

PCB Afficheur - Verso.pdf

PCB Interrupteur

| Ce que vous aurez besoins: - 8 résistances de 100 ohm, - 4 résistances de 10 Kohm, - 4 capacité de 100nF, - 1 plaque pour C.I recto verso, - 1 potentiomètre, - du câble en section de 0,75mm, - 4 boutons poussoir, - 1 ecran LCD ici 2x16 (deux lignes seize caractères). |

PCB Interrupteur - Recto.pdf

PCB Interrupteur - Verso.pdf

Tutos: Créer ses propres circuit imprimé par la méthode de transfert de toner

| Avant toutes choses: Attention: les produits utilisés sont extrêmement dangereux (très corrosifs car utilisés pour le décapage), ne vous avisez pas de renifler les vapeurs des produits, ni de tremper votre doigt dedans. Pensez donc à utiliser au minimum une bonne paire de gants, et des lunettes de protection. Manipulez le tout dans un lieu suffisamment aéré, ne laissez pas à la portée des enfants, etc etc.... Soyez sûr de vous, relisez ce tuto autant de fois que nécessaire !!! Je ne pourrai être tenu responsable d’une quelconque atteinte de votre personne. Suivez les recommandations marqués sur les produits et outils que vous allez manipuler, et si vous avez des doutes “Google est votre amis”. En cas de brûlure ou autre souvenez vous que le SAMU c’est le 15. Vous donnez votre nom, votre numéro de téléphone, l’endroit de l’incident, et vous expliquez la nature de l’accident si vous êtes seuls ou pas etc… ET SURTOUT VOUS ATTENDEZ QUE L’ON VOUS DISE DE RACCROCHER !!!! |

| Ce dont vous aurez besoin: - Une imprimante laser, ne marche pas avec une imprimante à jet d’encre, - Un typon du circuit à réaliser, - Une plastifieuse toute simple(la mienne est une fun de chez PAVO, 14 euros à “Au champs”), - Un multimétre qui posséde une sonde temperature ou un thermometre electronique, - Du scotch de peintre, - Du papier peliculé de pub type magazine “Au champs”, “Le clair”, “Carrouf”, - Une plaque cuivré non pré sensibilisé ou CI recto/verso ou que recto, taillé à la dimensions correspondant à votre typon, - Un vernis à ongle de madame ou maman, - de l’acide chloridrique 250 mL, - de l’eau oxygené 250 mL, - de l’eau 500mL, - de l’acétone, - des gants de protection en latex, - un masque, - des lunettes de protection, - une blouse de protection, - un pinceau, - une gratounette, - un recipient type tuperware, - un pot d’etamage, - un fer à souder, - du St-Marc. |

| Vous allez devoir ouvrir la bête et degager le four ainsi que la partie electronique et mécanique qui viens avec. Initialement la plastifieuse ne monte pas au dela de 145° grace à des thermorésistance qui coupe l’alimentation au dela, mais nous nous avons besoin d’au moins 180° ! Il existe plusieurs techniques pour permettre de monter bien plus en température. La première: changer les thermorésistances pour des plus grosses (pas marché pour moi et argent dépensé pour rien). La deuxiéme: ecarter les thermoresistances du four pour quelle capte moins de chaleur (marche très bien pour moi). Et pour contrôler la température vous allez utilisez la sonde de votre multimètre ou thermomètre en la mettant en contact direct avec l'armature en aluminium des rouleaux.

|

ETAPE 2 : Impression du typon avec l’imprimante laser

| - Assurez vous que le typon est dans le bon sens à la taille souhaitez etc… - Imprimer le typon sur une feuille - Découper un morceau de papier péliculé de votre magazine de publicité de la taille du typon, laissez vous une marge autour du typon. - Coller le papier péliculé à la même place que l'impression réalisée précédemment (scotch invisible crystal ou tout autre moyen à votre convenance et compatible avec l’imprimante laser) - Refaire l'impression au même endroit, en ayant réglé en mode qualité d'impression haute - Découper votre typon obtenu.

|

ETAPE 3 : Transfert du typon

| - Vous pouvez légèrement frotter le coté de la plaque CI à travailler avec une gratounette histoire que le transfert se fasse correctement (facultatif). - Nettoyer le coté de la plaque du CI sur lequel vous allez transferer votre typon avec de l’acétone. Il ne faut plus aucunne graisse poussière ou autre sur cette surface, et secher là. - A partir de ce moment vos doigts n’ont plus le droit d’avoir un seul contact avec la face nettoyé. - Placer votre typon face imprimée contre la face du CI à travailler et bloquer le avec du scotch de peintre. - Faites chauffer la plastifieuse, jusqu’à avoir atteint les 180°. - Une fois cette temperature atteinte laisser votre CI être entrainé par les rouleaux du four de votre plastifieuse (mais guider le au depart, pour éviter que le typon glisse avec la chaleur). - Faites entre 5 et 10 passage. - Passer dans l’eau en pressant avec votre pouce au niveau de l’encre pour bien faire adherer le toner à votre plaque. Et laisser le papier boire l’eau pendant 10 minutes ou plus. - Retirer le papier péliculé en le raclant très doucement avec vos doigts. - Vérifier l’intégrité du circuit et faites des retouches si nécesaire avec un vernis à ongle.

|

| Une fois votre CI prêt avec le toner de transferer dessus protéger l’autre face à ne pas révéler (ou dejà reveller) avec du scotch marron. Enfiler gants, masque, paire de lunette et blouse pour la suite. Dans votre recipient type tuperware verser DANS CET ORDRE: ½ L d’eau, puis ¼ L d’eau oxygen puis ¼ L d’acide. Placer votre CI dans le recipient laisser agir. Une fois révélé, sorter votre CI et rincer le à grande eau.

|

ETAPE 5 : Que faire une fois révéler.

Dernière édition par ptimaicosto le Mar 9 Avr - 21:04, édité 9 fois